ALOHA: Areal Locations of Hazardous Atmospheres

遅れをとっている日本(OSHA、EPA と日本の安全の取組について考察Design Safety System) ![]()

OSHAは、米国労働省の下部組織である労働安全衛生管理局のこと。OSHAは、労働者の安全と健康を保護するために、さまざまな産業分野における安全基準や規制を策定し、監督し、施行しています。OSHAは、1970年に制定された労働安全衛生法に基づいて設立されています。 一方、日本には、労働安全衛生法などの法律や制度がありますが、OSHAに相当する組織や機関はありません。日本では、労働基準監督署や労働災害防止協会などが、それぞれの分野で安全対策を行っていますが、統一的な基準や規制が不十分であるという指摘があります。 では、安全におけるIT分野の取組は? OSHAと日本の安全の取組に大きな差があると言えます。OSHAは、IT分野における安全基準を定めており、例えば、今皆さんが見ているコンピューター画面からの目の疲れ、首や肩の痛みなどを防ぐために、作業環境や機器の配置や調整などに関するガイドラインを提供しています。また、OSHAは、IT分野における事故や障害の発生や報告に関する規定も設けており、事業者や労働者に対して遵守を求めています。

ALOHA (Areal Locations of Hazardous Atmospheres)

日本では、IT分野における安全基準はほとんどありません。 労働者の多くは、長時間の画面作業やデスクワークによって身体的な負担を受けていますが、その対策は個人や企業の自主性に任されています。また、IT分野における事故や障害の発生や報告も十分に行われておらず、その実態は把握されていません。 このように、OSHAと日本の安全の取組には大きな違いがあります。日本でも、OSHAのように論理的で科学的な安全基準や規制を策定し、施行し、監督する必要があります。また、日本は、OSHAのように安全教育を徹底的に支援、実施し、労働者の意識や行動を改善する必要があります。OSHAと日本の安全の取組を比較し考察することで、日本が遅れをとっている分野や課題を明らかにし、改善策を提案することが必要です。

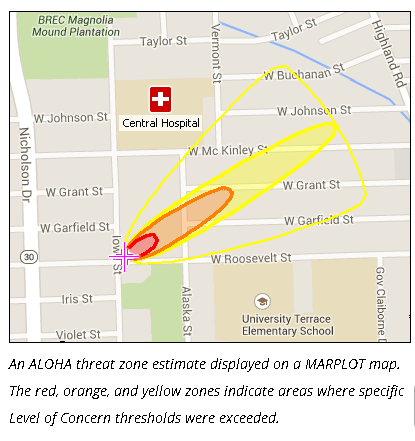

ALOHAシミュレーションプログラムとは、漏洩や爆発が発生した場合のガスの拡散や影響範囲を計算

ここで改善策の提案をします。例えばプロセス安全における有毒ガスの漏洩、ガス爆発はアメリカEPA(環境庁)は、発生現象を予測し、対策を講じるために、シミュレーションプログラムを活用するできるようにしています。シミュレーションプログラムとは、漏洩や爆発が発生した場合のガスの拡散や影響範囲を計算し、グラフィックで表示するソフトウェアのことでALOHA(Areal Locations of Hazardous Atmospheres)と呼ばれます。ALOHAは、コンピュータ支援緊急対応システム(CAMEO)というソフトウェアスイートの一部として開発されました。CAMEOは、化学事故への対応や計画に広く使用されています。CAMEOには、他にもMARPLOT(Mapping Application for Response, Planning, and Local Operational Tasks)、Esri’s ArcMap, Google Earth, Google Mapsなどと連携できる地図アプリケーションが含まれています。 シミュレーションプログラムの例は上のリンクと次の図をご覧ください。  ALOHAは無料でダウンロードできます。Windows版とMac版があります。ALOHAの使い方やモデルの仕組みについては、EPAやNOAA(国立海洋大気庁)のウェブサイトをリンクをご覧ください。 日本では、このようなシミュレーションプログラムを提供している機関や企業は少なく、縦割り行政で動いていることもあり、プロセス安全における有毒ガスの漏洩やガス爆発への対策は十分ではありません。 プロセス安全における有毒ガスの漏洩やガス爆発への対策は、化学工場や火力発電所などの産業施設だけでなく、一般市民の生命と財産を守るためにも重要な課題です。近年では東日本大震災をはじめとする自然災害や人災が相次ぎ、プロセス安全に対する関心が高まっています。

ALOHAは無料でダウンロードできます。Windows版とMac版があります。ALOHAの使い方やモデルの仕組みについては、EPAやNOAA(国立海洋大気庁)のウェブサイトをリンクをご覧ください。 日本では、このようなシミュレーションプログラムを提供している機関や企業は少なく、縦割り行政で動いていることもあり、プロセス安全における有毒ガスの漏洩やガス爆発への対策は十分ではありません。 プロセス安全における有毒ガスの漏洩やガス爆発への対策は、化学工場や火力発電所などの産業施設だけでなく、一般市民の生命と財産を守るためにも重要な課題です。近年では東日本大震災をはじめとする自然災害や人災が相次ぎ、プロセス安全に対する関心が高まっています。

先ほどアメリカでの具体的な内容

================================================================

ここから先は少し具体的な内容を書きます。 Q:有毒ガス漏洩とは A: 有毒ガスの漏洩とは、化学反応や加工などのプロセス中に、有毒性や引火性の高いガスがパイプやタンクなどから外部に漏れ出すこと。有毒ガスの漏洩は、人体に直接影響を及ぼすだけでなく、空気中に拡散して引火源に達すると、ガス爆発を引き起こす可能性があります。 Q: ガス爆発とは A: 可燃性のガスと空気が一定の比率で混合し、引火源に触れることで急激に燃焼すること。ガス爆発は、高温や高圧の衝撃波を発生させ、周囲の建物や人々に甚大な被害を与えます。 Q: 有毒ガスの漏洩とガス爆発を防ぐにはどうすればいいの

有毒ガスの漏洩とガス爆発を防ぐには

A: 以下のような原因の未然防止をすること

- 設備の老朽化や故障

- 人為的な操作ミスや不注意

- 地震や台風などの自然災害

- 火災やテロなどの人災

これらの原因によって、設備は劣化したり、突発的に故障したり、機能不全に陥ったりする可能性があります。このような事態を防ぐために必要なことは、設備の適切な管理や保全です。設備の管理や保全には、以下のような方法があります。

設備の適切な管理や保全

- 予防保全:定期的に設備の点検や清掃を行い、劣化や摩耗を早期に発見し、部品交換や修理を行うことで、故障の予防や寿命の延長を図る方法。

- 事後保全:設備が故障した場合に、迅速に原因を特定し、修理や交換を行うことで、設備の復旧を図る方法。

- 改良保全:設備が故障した場合に、その原因を分析し、再発防止策を立案し、設備の改善や改造を行うことで、設備の信頼性や性能を向上させる方法。

- 保全予防:新規に設備を導入する場合に、事前に故障リスクを評価し、設計や選定、配置などに配慮することで、故障の発生確率を低減させる方法。

TPM :(Total Productive Maintenance)総合的な生産保全活動

TPMしていますか? 米国、(日本では1971年から)は、上の方法を組み合わせて、TPM(Total Productive Maintenance)という総合的な生産保全活動を行っています。TPMでは、保守部門だけでなく、生産部門や営業部門なども含めて全員が参加し、設備のロスをゼロにすることを目指しています。 TPMでは、「8本柱」と呼ばれる8つの活動項目があります。

- 個別改善:個々の設備におけるロスの原因を改善する活動です。

- 自主保全:自分が使用する設備の清掃や点検などを自分で行う活動です。

- 計画保全:予防保全や改良保全を計画的に実施する活動です。

- 教育訓練:ロスを防ぐための知識や技能を向上させる活動です。

- 初期管理:新規導入した設備が安定して稼働するように管理する活動です。

- 品質保全:品質不良が発生しないように品質管理する活動です。

- 安全衛生:事故や災害が発生しないように安全管理する活動です。

では、 Design Safety System

Let’s Think to Design Safety System