Risk Assessment could Make Plant Safety.

安全と品質は、コインの表と裏のような一体関係がありますが、品質は安全より先に品質マネジメントシステムを構築し安全は二の次となって表裏一体の同一が消えてしまったように感じられます。

製品のライフサイクルに存在する人とモノと環境かかわる関係

製品のライフサイクルに存在する危険源は人とモノと環境でありそれぞれが独自のリスク要素を持っています。そして人とモノと環境に影響を与え、影響を小さくするには、危険源を除去し、一定のレベルの容認できるリスク水準に到達させることが必要です。そのためにはリスクとなる危険源や危険事象を特定しリスク分析をし、評価し、リスク是正の対応する必要があります。

![]()

①ISO 12100 に代表される国際規格の発行

欧米において、1990年代以降、機械類の製造者に責任を課す多くの法規制および基準が制定され、その理念と思想を受け継いだISO 12100「機械類の安全性」規格が発行されています。

ISO規格は、1995年のWTO(世界貿易機関)のTBT(貿易に関する技術的障壁)協定の締結により、各国が自国の規格に導入することになっています。法律、規程にあまり達者でない日本も蚊帳の外ではありません。

②IEC 61508 必要不可欠な電気·電子·プログラマブル規格

プラント、装置、機械類は、例外なく電気電子機器、コンピュータなどで制御されています。機械類に起因するリスクを最小限に抑えるだけでは、安全性は確保され、働く人々を安全で安心できる環境を提供はできません。IEC 61508 必要不可欠。

生産プロセスの安全性の確保には、ISO 12100「機械類の安全性」及び、IEC 61508「電気·電子·プログラマブル電子式の安全関連システムの機能安全性」の規格が必要不可欠となります。

安全と品質の関係

①製造品質の安全性は品質の一部

イギリスの政府機関であるHSE(労働安全執行委員会)は、「労働安全衛生マネジメントのガイダンス(HS(G)65)」の中で、製品の安全性は、品質の重要な一部で、安全と品質の関係を冒頭で書いたように、述べています。以下に再度掲示します。

安全と品質は、コイン(硬貨)の表と裏のような一体の関係にある。(中略)…品質マネジメントシステムを構築したことにより、安全性が必然的に高まるわけではないが、安全マネジメントの原理と品質マネジメントの原理は、同一である。

②米国連邦法OSHA/PSMが審査するプラントの安全

米国連邦法のOSHAの中に、プロセスプラントの危機管理に関するPSM(Process Safety Management)が規定されています。OSHA/PSMは、プラント施工終了後のコミッショニングの段階で、行政当局が現地に立ち入って施工されたプラントの安全性を審査します。

この審査は、プラントを受注したEPCコントラクターがPSMを遵守するための「行動計画」(コンプライアンス·プログラム)に基づいて、以下、

・そのプラントが設計段階において、ハザード分析に基づく非定常状態に対する「安全設計」が実施され

・その設計仕様に基づく品質の機器類が調達され、それらが現地に搬入され

・それらの機器類は、設計仕様どおりの品質を保持した状態で据え付けられ、設計仕様どおりの品質の配管、電気、計装などの諸工事が施工され

・設計仕様どおりの機器類とプロセスであることを確認するための試験、調整を実施し

・ハザード分析に基づく非定常時の運転操作手順も記載されたO&M(オペレーション・メンテナンス)マニュアルに基づく試運転を実施し

・プラントオーナーは運転保全要員のトレーニング実施、完了させてている

上を。立証する品質プログラムの存在とその活動の証となる記録文書(記録レコード)が最重要審査対象となります。

OSHA も、プラントの安全はプロジェクトの各段階(フェーズ)における適切な “品質管理活動”があってこそ確保できる、というなりまを基本としています。

プラントの安全確保への基本的アプローチ

プラント:特定の目的のために設計された、複数の設備や機器が組み合わさった工場

工場:製品を製造する場所の総称

①Layers of protection for plant(プラント安全のための防護層)

![]()

機械類の安全は、本質的な安全設計が施されて製造されただけでは確保できません。

機械類が現地に搬入され、適切な据付けと試運転調整がされ、その後の運用段階に入り、機械類の製造者が仕様の限界内で適切に意図した運転条件と保全条件が実施されて安全が確保できます。

上の点に関し、EC閣僚理事会が機械指令を採択した理由の中では、次のように述べています。

機械を使用することで直接もたらされる事故の多くのコストは、機械の本質的な安全設計と製造、さらに適切な据付けと適切な保全により減ずることが出来ます。【89/392/EEC 指令前文】

この機械指令採択の理由からも、機械類の安全は本質的な安全設計を実施する設計段階から、調達、製造、施工、試運転、運転、保全、停止および廃棄段階に至る全ライフサイクルのそれぞれの段階において安全確保のための策が施され、その策がそれぞれの段階において機能し、その結果が積み重ねられてはじめて機械類の安全性の確保が運用段階において実現します。

プラントは、機械類をその機会の意図を果たす特定の設計思想でシステム化されたもので、プラントの安全も基本的には設計にある。プラントの安全確保について米国では"Layers of protection for plant (プラント安全のための防護層)” と呼んでいます。

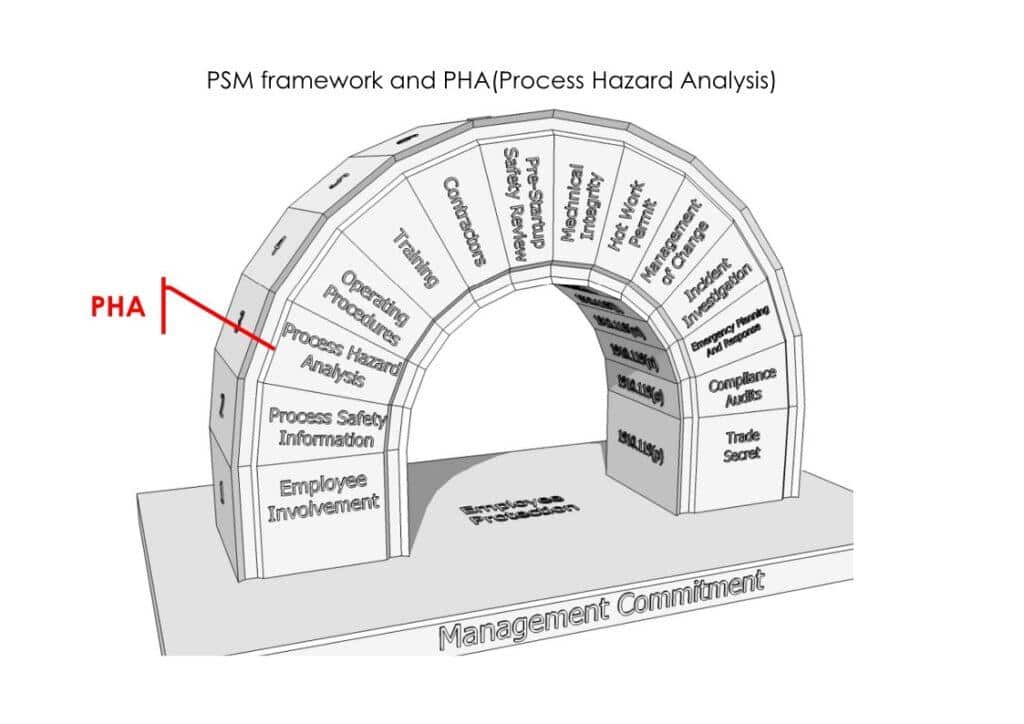

②基本となる設計時のプロセス危険分析(PHA)

プラントの安全を確保するための“Layers of protection for plant”のアプローチは、本質的な安全設計をする設計時のプロセス危険分析(PHA:Process Hazard Analysis)が基本となります。(図)

設計段階以降の調達、製造)、施工、試運転、運転、保全および廃棄の各フェーズにおける安全確保は、基本的には設計フェーズに依存し、その結果が全ライフサイクルにわたる安全性の確保に大きく影響します。

③プロセス危険分析に基づく安全設計

危機管理マネジメント

プラント類を保有者は、事故防止、環境と人間の保護のため、ハザードを特定し分析しリスク評価をする安全マネジメントシステムを構築します。そしてプラントの設備ごとに設計、施工、調達、試運転、運転、保全などのリスクアセスメントを実施し「安全管理レポート」を作成し社内関係部門提出し、必要に応じて提出された管轄官庁はレポートを検査し結果を事業者に通知します。必要に応じて当該事業所を監査する」、これが危機管理マネジメントです。

最近の報道を見ると日本のプラント、工場は、品質・環境・安全に関する不祥事、データ改ざん、虚偽申告など多く発生多発しています。安全再考が必須です。

“Safety through design”をベースにし“Layers of protection for plant”の安全思想を組織内に再展開し、学びなおし、課題を解決しなければなりません。

繰り返しになりますが、OSHA/PSMは“Layers of protection for plant”を構築するために、“Safety through design”の安全思想により、リスクアセスメントをし、プラントの全フェーズ段階の安全防護策を施し、“Layers of protection for plant”を構築し、災害防止および災害の最小化を図るエンジニアリングとマネジメントを実行しています。

OHSHA/PSMはエンジニアリングとマネジメントの最重要課題を解決するために、プロセスの危険分析(PHA)を規定しています。

危険分析の不備によりその後の各フェーズにおける安全防護策に問題が出ないように、OSHAは次のような規定を設けています。

- 危険分析チームのメンバー構成について:

「エンジニアリングおよびプロセス操作の専門家」「評価すべきプロセスの経験と知識のある者を最低1名」および「ハザード分析手法を熟知している者」からメンバーを構成すること - 危険分析は、最低でも5年ごとに再評価をすること

- OSHA 当局の現地立入り監査で、危険分析結果の適切性、妥当性、有効性を検証する。危険分析の不備に対しては、高額の罰金(過去の実例:7万ドル)を科しことがある。

- PSMの規定の遵守監査は、最低でも3年ごとに実施すること

なおIEC 61508に基づく機能安全性評価の主体は、対象プラントで事故が発生した場合の被害の大きさ、および安全度(SIL)レベルに応じて、「独立した個人」「独立した部門」または「独立した組織」とすることが要求されています。

OSHA/PSM が、重視しているのはプロセスの危険分析及び「プロセス機器の健全性」です。設計段階から調達、施工、試運転に至る間のプロセス機器の健全性は、現地立入り監査の際の重要な監査対象とされています。

しかし、保全段階における機器の健全性の維持については、機器健全性プログラムの策定と実施を求める規定にとどまり、保全計画の策定に関する手法などについては規定されていません。保全段階におけるプロセス機器の健全性維持を目的とする保全計画を策定する時は、API RP 580のRBI(Risk-based Inspection)の結果を活用することにより補完が出来ます。

Safety through design(安全は設計から)

運用段階において点検·保全を十分に実施し操業しているプラントからのリスクの除去・低減を図るために、たとえ操業段階において点検·保全を十分に実施しても、プラントの個々のプロセス機器、装置類、配管などの信頼性および品質が向上するわけではありません。設計段階でプロセス機器の設計が不適切であれば、その仕様の不適切に基づいて機器が製造や調達や施工がされていれば運用段階でたとえ保全活動を実施していても、潜在的に存在する不適切な問題点が顕在化し続けます。仮に運転保全段階でそれを是正するにしても、設計段階で適正に設計がされていなければ事後に発生する解決は、設計時の反映に比べ解決はコスト大となります。(操業の一時停止等、さらに実施困難となる)

設計段階において、プロセスプラントの全ライフサイクルのハザードを予見可能な限り分析評価して、リスクの除去軽減をすることにより、その後の運転、保全段階における安全の確保が容易になります。米国のNSC(全米安全協議会(National Safety Council))は、「Safety through design(安全は設計から)」とつぎのように定義しています。

Safety through designは、設計とエンジニアリングの初期段階における危険分析およびリスクアセスメントを、災害または損害のリスクを受容レベルとする活動と組み合わせることが必要である。

このため、プラントの安全性の確保あるいは安全性向上は、プロセスの設計段階からプロセス上で起こり得るハザードおよびプラントの全ライフサイクルにわたるハザードを予見可能な限り特定し、そのハザード分析の結果をベースとして、プロセス設計とプロセス機器の仕様を確定し、機器を調達しプラントを施工し試運転して進めます。Safety through design は現実的であり重要といえます。

(NSC: Accident Prevention Manual for Business & Industry: Engineering & Technology,12th Edition)

事故防止と(プラント機器類の)品質保証

API RP 580 の Risk Based Inspection(RBI)規定のリスク評価は、プラントを構成するプロセス機器類の健全性を維持することです。

RBIによる保全段階での機器類の健全性維持は、設計段階からプロセスおよびプロセス機器類に対する設計が適切になされ、その仕様に基づく調達と施工および試運転が実施されたことを確認する設計段階から試運転段階に至る一連の品質保証活動の実施によるプラント各部の一定水準の品質維持が前提です。

一般に製品の安全性は、品質が持つ特性の重要な一部である。HSEが「安全と品質は、コイン(硬貨)の表と裏のような一体の関係にある」と述べているように、プラントの安全も品質と表裏一体の関係があります。OSHA のPSMが新設プラントのPre-start up safety Reviewの時に、コンプライアンス·オフイサー(Compliance Officer)がサイトに立ち入り、上の視点からの品質保証活動の実施を行ったことを示す文書エビデンスの提示をEPCコントラクターに求めるのも、機器類および配管などの施工物の健全性を検証するためです。

リスク分析が基本アプローチの事故防止あるいは災害の最小化も、機器類の品質保証活動を抜きでは達成できません。

Have a safe and nice day.

Design Safety System

![]()

Appendix:

Layers of protection for plant

Plant Safety 災害防止の法と規格

プラントの災害防止

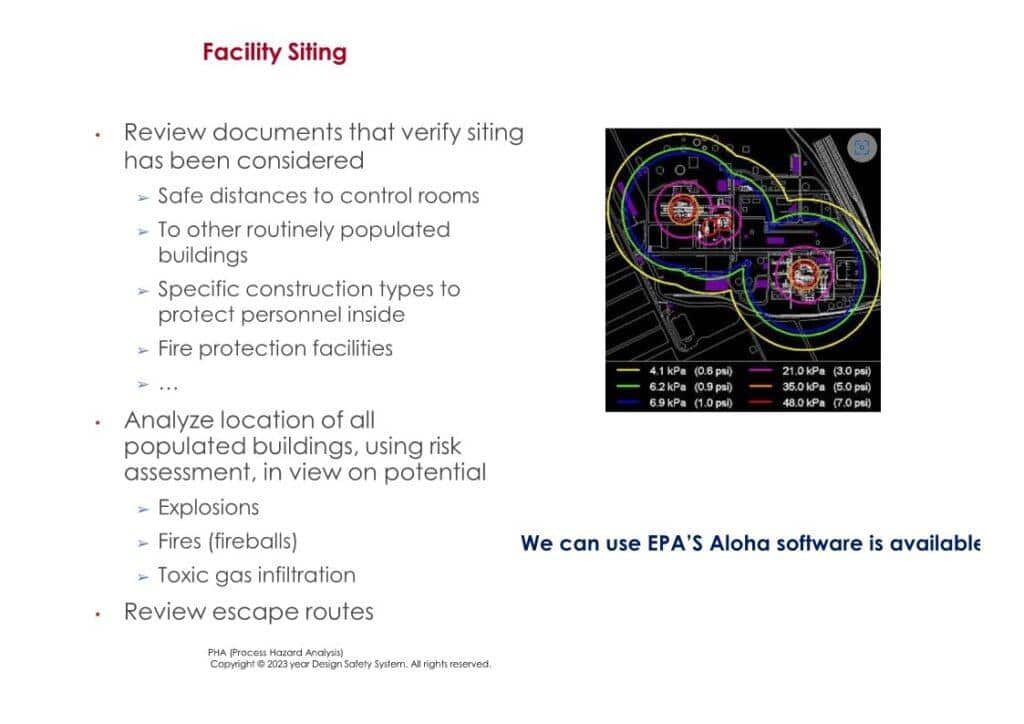

Facility sitingにより、建物にまで影響を受けないか分析評価が必要である。

プラントの危管理 (OSHA/PSM)

1.災害防止に関する法と規格

化学プラントなどのプロセスプラントの災害防止を目的とするエンジニアリングおよびマネジメントの潮流として、欧米の制定法および規格類は、プラントの設計段階から運転および保全に至る全フェーズにおいて、リスク分析を基本とするアプローチ(Risk-based approach)を採用している。その主要なものを、時系列的に並べると次のようになる。

①API RP 750:プロセス危険マネジメント(Management of Process Hazards)、1990年

②29CFR OSHA/PSM(§ 1910.1200):プロセス安全マネジメント(Process Safety Management)、1992年

③ 40 CFR RMP(Part 68) : リスクマネジメント·プログラム( Risk Management Program)、1996年

④EU Seveso II 指令:危険物大規模災害抑制に関する指令(Council Directive 96/082/EC of 9 December 1996 on the control of major-accident hazards involving dangerous substances)、1996年

⑤IEC 61508:電気·電子·プログラマブル電子式安全関連システムの機能安全性(Functional safety of electrical/electronic/programmable electronic safety-related system)、1998年

⑥API RP 580:RBI(Risk-based Inspection)、2002年上の①のAPI RP 750は、有毒物質あるいは爆発性物質の大規模流出の発生防止、および有毒物質あるいは爆発性物質の大規模な流出事故による災害の最小化を目的としている。

API RP750の規定事項を基本的に採り入れ、規定事項を拡充し法制化した米国の連邦法が、②のOSHAが定めるPSMである。OSHA/PSMのバックボーンは、プラントの設計段階におけるプロセスハザード分析およびリスク分析を基本及び「安全は設計にある(Safety through design)」の思想を基本とし、プラントの安全は、設計段階から調達、施工、試運転、操作および保全段階に至るすべてのフェーズにおける安全対応活動が積み重ねられて実現する、とする"Layers of protection for plant”の考え方で貫かれている。

OSHA/PSMは、プラントが存在する事業所(サイト)内の災害事故を対象としている。これに対してプラントの事故がサイト外の地域社会に波及した場合の安全と環境保全を目的とする連邦法が、③のEPA(環境保護庁)のRMP(リスクマネジメント·プログラム)である。このRMPは、OSHA/PSMの規定項目に類似した構成となっている。

このEPA/RMPと同様に、大規模災害が発生した場合の安全と環境保全への影響を軽減することを目的として、欧州連合(EU)が発効した指令が④のEU Seveso II指令である。

プラント事故の発生予防および災害化の防止を考える上で重要な課題に、プラントをコントロールする制御系システムの安全機能の問題がある。プロセスの運転状態が “非定常状態の異常な状態” に陥った場合、定常状態に復帰させるために必要不可欠なプロセス監視制御システムが、プラントの耐用期間中に一定の規定された水準にあり、規定された条件下で必要な安全機能を十分に遂行できなければならない。

近年、プラントの制御システムは、多数の電子デバイスやソフトウェアから構成されたコンピュータ制御方式を採用している。このため電磁ノイズやプログラムエラーに起因するハザード要因あるいは電子デバイスの信頼性の問題が潜在的に存在する。

⑤の国際規格であるIEC 61508は、このような背景からプラントなどのシステムの全ライフサイクルにわたる制御系の機能安全性を規定するものである。プロセスプラントなどに潜在的に存在するリスクの大きさに応じて、制御システムが指定された機能安全性のレベルを保持するように信頼性解析を加味したリスクベースド·アプローチによる制御系の安全関連システムの設計と保全計画の策定を求めることを規定している。

これに対して⑥のAPI RP 580は、電気·計装·制御系を除くプロセス機器類が潜在的に持つリスクの大きさに応じて保全計画を立案し実施することを求めている